Schöpfkolbenpumpen in der Dosiertechnik

Die optimale Auslegung von Dosieranlagen und ‑systemen erfordert großes Detailwissen über die Materialien, die verarbeitet werden sollen. Viskosität, Abrasivität, Thixotropie, Verarbeitungstemperatur, Reaktivität und Reaktionsgeschwindigkeit: All diese Faktoren entscheiden über die Auslegung der optimalen Verfahrenstechnik, und damit auch über die Gestaltung der Anlage – von der einzelnen Dichtung innerhalb eines Pumpensystems bis hin zur Konfiguration der kompletten Klebe‑ oder Versiegelungsmaschine.

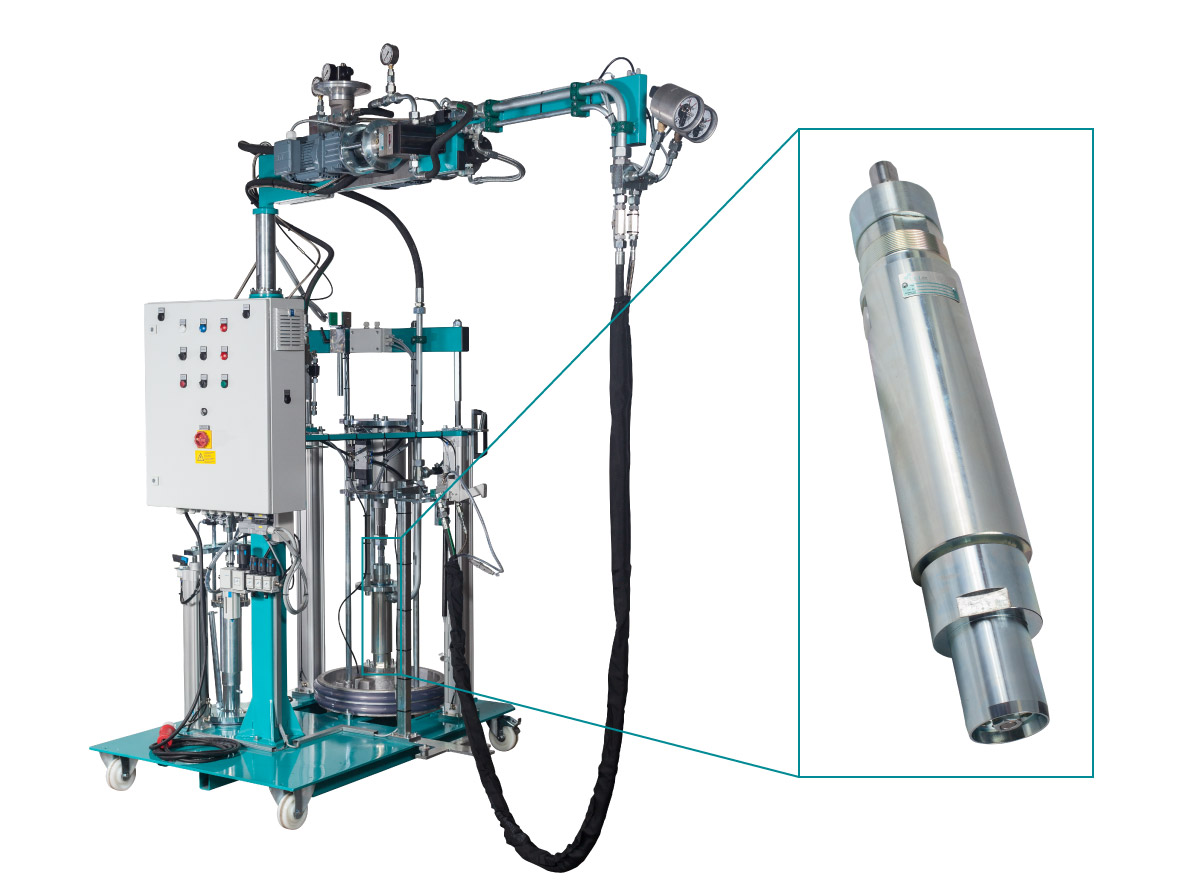

Sind Klebe- oder Dichtstoffe zu mischen oder zu dosieren, werden die Anlagen meist mit Fasspumpen ausgerüstet. Geht es um mittel- bis hochviskose Materialien, wählt man in der Regel Fasspumpen auf Basis der Schöpfkolbenpumpen-Technologie.

Schöpfkolbenpumpe Baureihe 2000-0220-0000

Für dünn- und dickflüssige Materialien geeignet

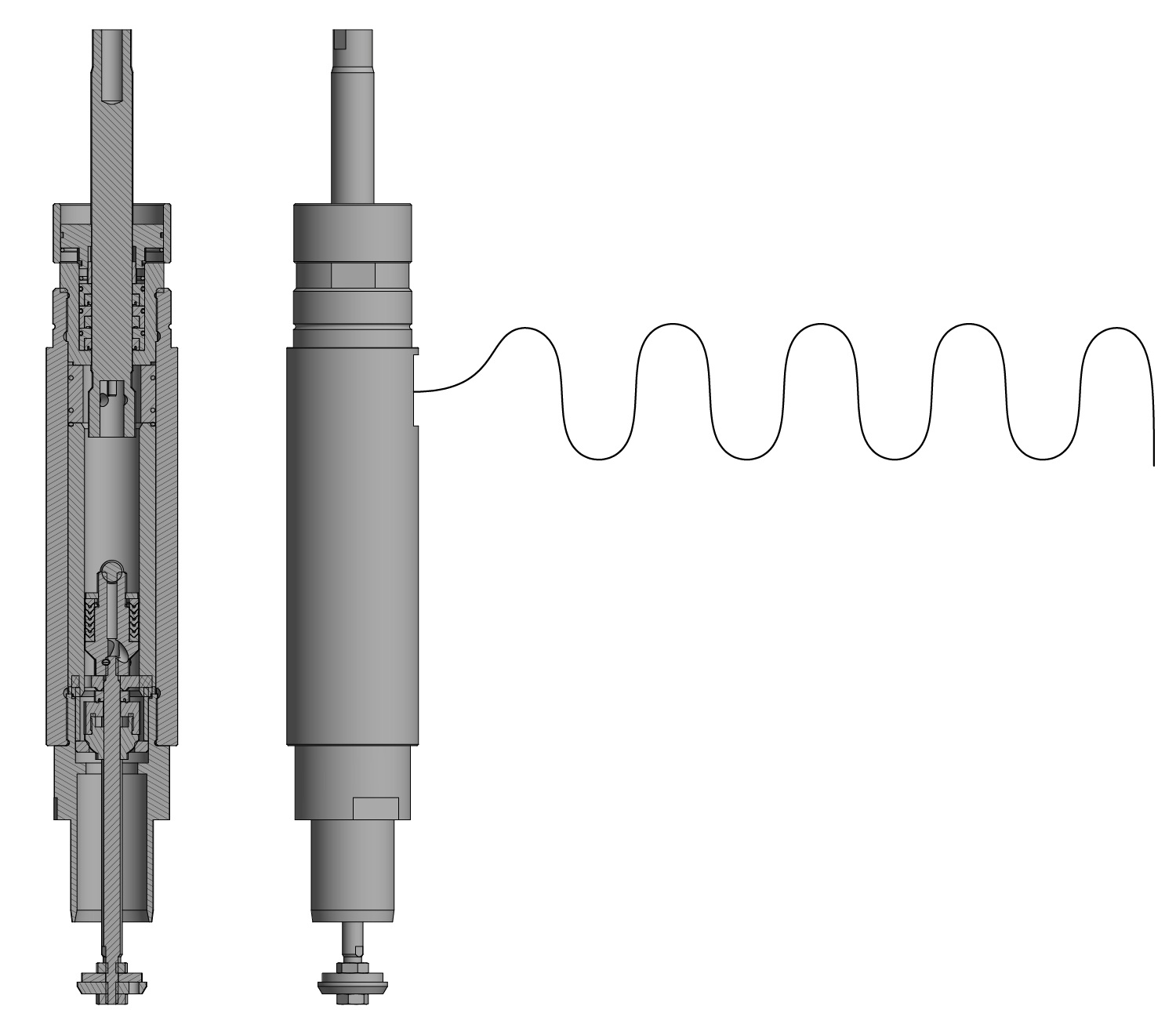

Bei unseren Schöpfkolbenpumpen sitzt das Auslassventil im Kolben selbst. Das zu pumpende Material wird im Ausschiebetakt auf die andere Seite des Kolbens befördert und im nachfolgenden Ansaugtakt von dort ausgeschoben, während gleichzeitig auf der anderen Kolbenseite neues Material angesaugt wird. Pro Doppelhub erreichen unsere Schöpfkolbenpumpen so eine Förderleistung von ca. 98 ccm, bei einem systemabhängigen Materialdruck von maximal ca. 360 bar.

Um hoch viskose (pastöse) Medien z.B. aus 20l oder 200l Gebinden zu fördern, wird die Schöpfkolbenpumpe mittels einer speziellen Vorrichtung auf eine sogenannte Folgeplatte montiert (weshalb sie häufig auch als Fassfolgeplattenpumpe bezeichnet wird). Die Folgeplatte drückt auf das pastöse Medium im Gebinde und führt es so durch ein Loch dem Ansaugstutzen der Pumpe zu. Der Außenring der Folgeplatte ist mit einer Dichtlippe ausgerüstet, welche an der Gebinde-Innenseite ansteht und das Eindringen und Ansaugen von Luft verhindert.

Bei niedrig viskosen (flüssigen) Materialien wird die Folgeplatte nicht benötigt. Hier wird das Ansaugrohr der Pumpe vollständig in das Material eingetaucht (beispielsweise in ein Spundlochfass). Das Nachlaufen des Materials ist bei diesen Materialien unproblematisch.

Der Antrieb unserer Schöpfkolbenpumpen kann, je nach Anwendung und Material, pneumatisch oder hydraulisch sein.

Druckverlauf einer Schöpfkolbenpumpe

Typisch für die Dosierung mit einer Schöpfkolbenpumpe ist die leichte Pulsation beim Materialaustrag, bedingt durch die Aufwärts- und Abwärtsbewegung der Pumpe. Bei vielen manuell ausgeführten Applikationen spielen diese leichten Pulsationen allerdings eine untergeordnete Rolle.

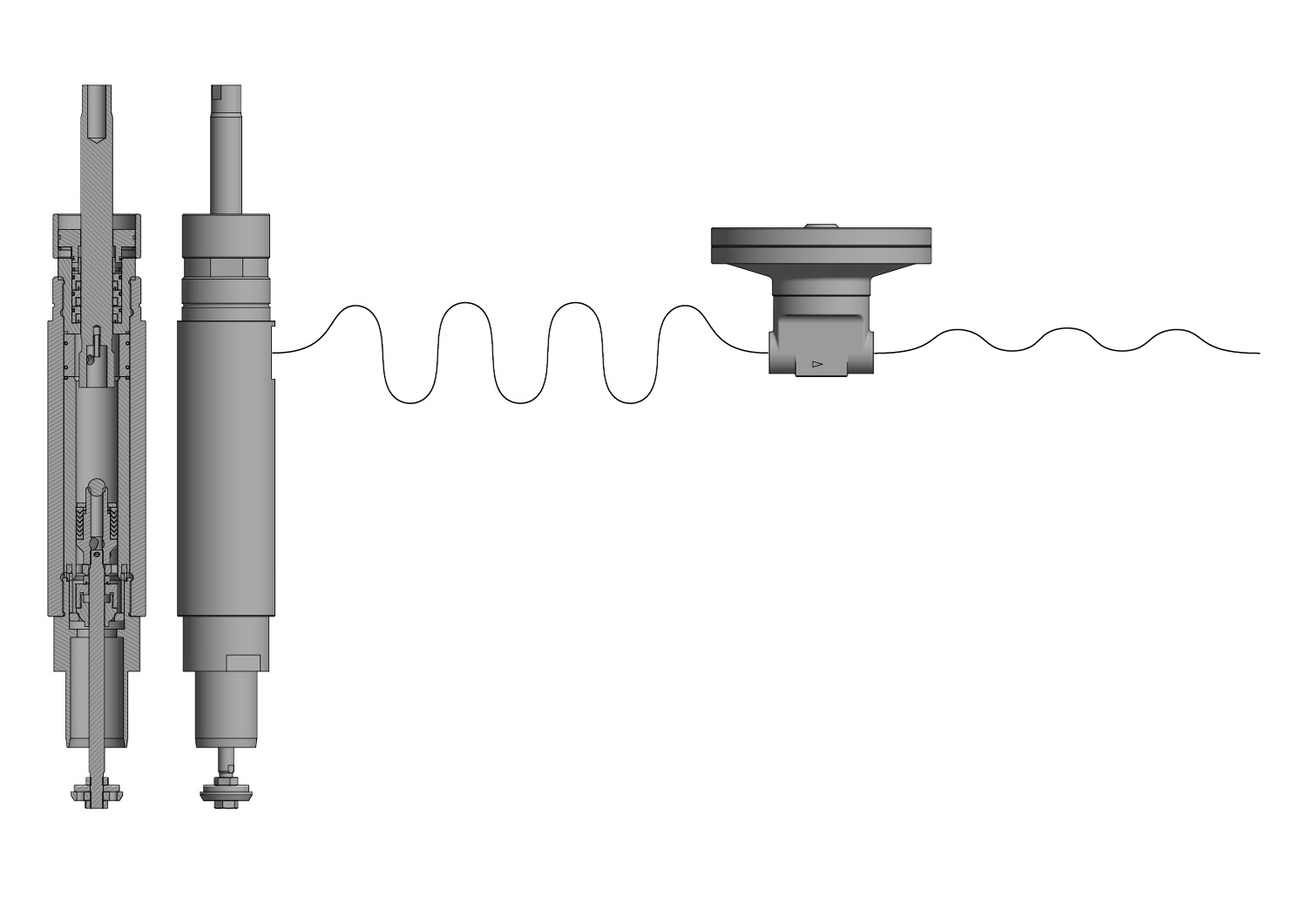

Druckverlauf einer Schöpfkolbenpumpe mit Materialdruckregler.

Auch lassen sich Schwankungen beim Materialaustrag mit einem Materialdruckregler, der im Anschluss an die Schöpfkolbenpumpe ins System integriert werden kann weitgehend ausgleichen. Kommt es aber bei einer Applikation besonders auf Präzision und Gleichmäßigkeit an, kann unsere Zahnradpumpentechnik die sinnvollere Wahl sein.

In 2K-Anlagen mit Dosierpumpe verbaut

Beispiele für 1K-Anlagen, die auf der Schöpfkolbenpumpentechnik basieren, sind die Dosiergeräte „monoflow 20“ oder „monoflow 200“. Werden Schöpfkolbenpumpen in 2K-Anlagen verbaut, sehen wir meist eine zusätzliche Dosierpumpe („Dispenser“) vor, die durch die Schöpfkolbenpumpe gefüllt wird.

Dosierpumpen sind Verdrängerpumpen (Hubkolbenpumpen); der Materialdruck am Eingang und Ausgang ist daher normalerweise systemabhängig. Unsere Dosierpumpe der Baureihe 2000-0221-0000T liefert jedoch, unabhängig von den Druckverhältnissen, definierte Volumina pro Hub: Der Winkelgrad der Wippe ist einstellbar, so dass man den Hub regulieren und somit die Dosiermenge für die B-Komponente nachjustieren kann.

Dosierpumpe Baureihe 2000-0221-0000T

Sowohl die Schöpfkolbenpumpentechnik als auch das kombinierte Dosiersystem aus Schöpfkolbenpumpe und Dosierpumpe werden in zahlreichen Branchen eingesetzt, etwa für die Verarbeitung von Silikon, Polyurethanen oder Polysulfiden. Ob Klebe oder Versiegelungstechnik – unsere Systeme überzeugen durch Leistungsstärke und vielfältige Einsatzmöglichkeiten.